邵莉 肖然 李辉 2025年08月18日

航空发动机弹簧断裂可能引发一系列严重后果,相关领域从材料、工艺、使用等各方面开展的改进工作均是为了降低其发生的概率。而设计端是一种源头性的工作,可以通过调整结构来达到所需的功能、性能,同时可以改善弹簧使用环境,避免其断裂。

弹簧在发动机中常起复位、缓冲、密封等作用[1-3],断裂后相关部件无法正常工作,可能导致发动机性能下降,转速不稳定,甚至停车熄火。造成弹簧断裂的常见原因有材料、工艺、使用环境、设计与装配问题等。其中50CrVA弹簧钢作为弹簧常用材料,因淬透性好、不易脱碳、表面质量好等优点,被广泛用于各种机械[4-5]。

近年来一型涡喷发动机放气机构内的50CrVA材料弹簧发生若干次断裂,通过故障调查,原因各不相同。2020年,对该型发动机在工厂内试车后进行分解,发现内弹簧断裂,通过故障调查分析原因为氢脆,故障批弹簧发生氢脆的原因是三次腐蚀基体吸氢增多;2021年,该型发动机在地面操作检查放气带时,被发现放气带无法正常打开,操作人员进一步检查发现放气带作动筒内部弹簧断为多截,通过故障调查,该次作动筒弹簧断裂故障的原因为过载断裂,过载断裂的原因为弹簧自身缺陷或损伤造成的应力集中。

本文从故障弹簧结构、断口进行分析,开展强度计算,结合密封性试验、试验验证等方面开展故障调查工作,分析了故障机理,查明了故障原因,并进行了设计改进研究。

为避免发动机在低转速下工作时发生喘振,并降低发动机起动时所需的功率,压气机上设有放气机构。放气机构由放气窗口、作动筒和传感器等操纵系统组成。放气机构作动筒由外壳、活塞、弹簧、连杆、螺帽等组成。放气机构作动筒弹簧的主要功能为:按照发动机控制系统要求,控制放气带的开闭。发动机未工作时,放气带处于关闭状态,起动前需进行放气带开关检查,如弹簧发生断裂,则放气带无法正常打开,可通过检查发现。

本次故障是涡喷发动机放气机构在外场发生漏气,返厂进行故障复现后分解,发现内弹簧断裂。对故障弹簧进行痕迹观察、断口分析、氢含量测试等,排查氢脆等可能故障原因,分析断口处是否有异常。

故障弹簧断裂为两部分,断裂位置位于弹簧一端第二环中间部位。痕迹观察表明内弹簧工作过程中存在不均匀磨损现象,如图1所示。

图1 故障弹簧 |

宏观观察弹簧断口,其开裂由弹簧内侧表面起始向外侧发展,断口中间部位较平整,两侧呈明显的剪切唇形貌,如图2(a)所示。观察弹簧起裂区侧表面,可见一处明显的划痕形貌,如图2(b)所示。

图2 弹簧断口形貌 |

超声清洗后利用电镜观察,弹簧断裂由内侧表面起始向外侧扩展,起裂区呈沿晶形貌,内侧表面局部可见挤压磨损形貌,扩展区亦为沿晶特征,整个沿晶区约占弹簧断面的1/2,沿晶晶面干净,未见明显腐蚀产物;两侧及靠近外侧表面部位系最后断裂区,可见剪切唇形貌,高倍为韧窝特征。断口电镜形貌如图2(c)、图2(d)所示。断口观察结果表明弹簧断裂系沿晶断裂,起裂部位局部存在磨损形貌,侧表面存在划痕特征,断口未见明显材料及冶金缺陷。

在断裂内弹簧上取样进行氢含量测试,结果为3.6ppm(10-6)、3.9ppm,氢含量偏低。

在断裂内弹簧上取样进行显微硬度测试(结果见表1),结果表明,弹簧硬度符合规范要求。

表1 硬度测试结果

在断裂内弹簧上取样,磨制金相试样后显微观察,弹簧组织为回火屈氏体,组织未见异常。

弹簧断口局部为沿晶形貌、韧窝形貌,一般情况下,沿晶表明材料具有一定的脆性,可能是过热过烧、回火脆、应力腐蚀、液态金属致脆、氢脆等导致。断面无腐蚀产物和腐蚀形貌,可排除应力腐蚀;晶面相对干净,其上未覆盖有低熔点元素,可排除液态金属致脆;基体显微组织正常,未见过热过烧现象,可排除过热过烧;经复查弹簧热处理制度,其回火温度未处于回火脆温度区间内,因此,可排除回火脆导致弹簧沿晶断裂的可能性;从材质分析来看,弹簧组织、硬度符合规范要求,氢含量相对较低,故弹簧氢脆断裂的可能性较低。

内弹簧材料为50CrVA,是高强度钢,其经过热处理和表面处理(镀镉),该过程有氢的渗入和析出。因此,弹簧材料本身具有一定的脆性。弹簧工作过程中长期受压,材料中的氢易于向应力集中处或损伤处聚集,使弹簧局部脆性增大。弹簧在工作过程中受到切应力比较大,当出现不均匀磨损或弹簧存在局部损伤时,易由该部位发生沿晶脆性断裂。

根据以上分析,内弹簧断裂系沿晶脆性断裂,可能与其局部损伤或不均匀磨损有关。

根据上述分析,开展强度计算,分析弹簧表面存在损伤时应力提高的水平。

依据内弹簧图样尺寸要求,对放气机构中弹簧及两端的活塞进行建模(见图3)。

图3 放气机构中弹簧活塞装配模型 |

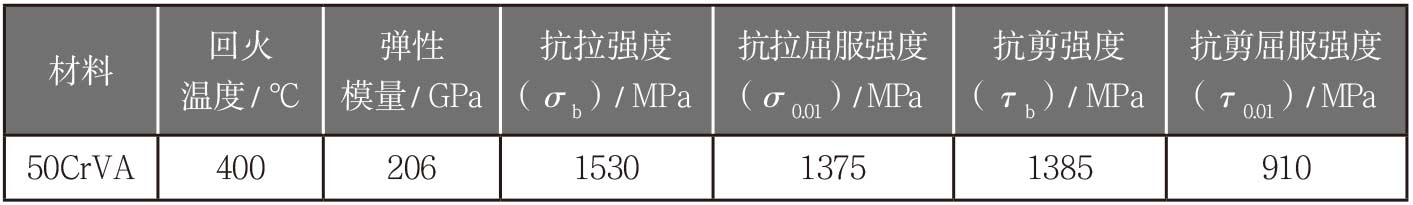

弹簧材料为50CrVA,具体相关材料参数如表2所示。

表2 材料参数

放气机构关闭时弹簧压缩到最短位置,此时应力最大,根据相关图样尺寸链进行计算,此时弹簧最短的长度为44.6mm(原长292mm)。计算时将一端活塞固定,另一端活塞施加247.4mm的轴向位移。

放气机构打开时弹簧压缩量较小,根据相关图样尺寸进行计算,此时弹簧长度为176mm(原长292mm)。计算时将一端活塞固定,另一端活塞施加116mm的轴向位移。

放气机构关闭时弹簧压缩到44.6mm,有限元计算结果如图4所示。根据计算结果,当放气机构关闭弹簧被压缩到最短状态时,最大切应力为975.2MPa,略高于材料剪切屈服强度910MPa,低于材料剪切强度极限1385MPa。

图4 弹簧最大切应力分布 |

根据计算结果,放气机构打开,弹簧压缩量为116mm时,最大剪切应力为452.0MPa,低于材料剪切屈服强度910MPa。强度计算表明设计强度有余量。

为模拟内弹簧内侧划伤,在内表面设置深度0.1mm的沟槽。按放气机构打开状态,压缩量为116mm计算。结果显示,划伤处弹簧内侧的最大剪切应力为906.1MPa,切应力相对提高了75%。

放气机构按规范要求需要做密封性试验,验证在弹簧实际工作过程中是否可能存在磨损损伤。领取内弹簧新件进行密封性试验,为研究内弹簧在工作过程中蹭磨痕迹,对内弹簧进行着色,密封性试验结束后内弹簧内表面发现有蹭磨痕迹,验证了弹簧运动时内侧表面可能存在磨损损伤。

通过动态测量试验验证弹簧在实际工作中受到的应力水平。

针对该放气机构内弹簧出现断裂的问题,测试弹簧工作过程中所受实际应力,为分析内弹簧断裂原因提供数据依据。

裂纹故障位置在放气机构内弹簧离断面3扣的位置处,选取放气机构内弹簧两件,按照常温应变片贴片流程,在放气机构内弹簧裂纹区域分别粘贴4个应变片,应变片沿着弹簧簧丝的走向粘贴,4个应变片沿着弹簧的周向呈90°布置,1号应变片沿着簧丝走向粘贴于上方,2号应变片沿着簧丝走向贴于周向,3号应变片沿着簧丝走向粘贴于下方,4号应变片沿着弹簧周向粘贴于簧丝内侧。应变片位置如图5所示,所有应变片均粘贴于弹簧第三圈。

图5 放气机构内弹簧贴片位置 |

在现场进行作动筒密封性试验前,连接测试系统,全程监测试验过程中裂纹区域应力变化情况,测试系统连接顺序如图6所示。

图6 应力测试系统连接顺序 |

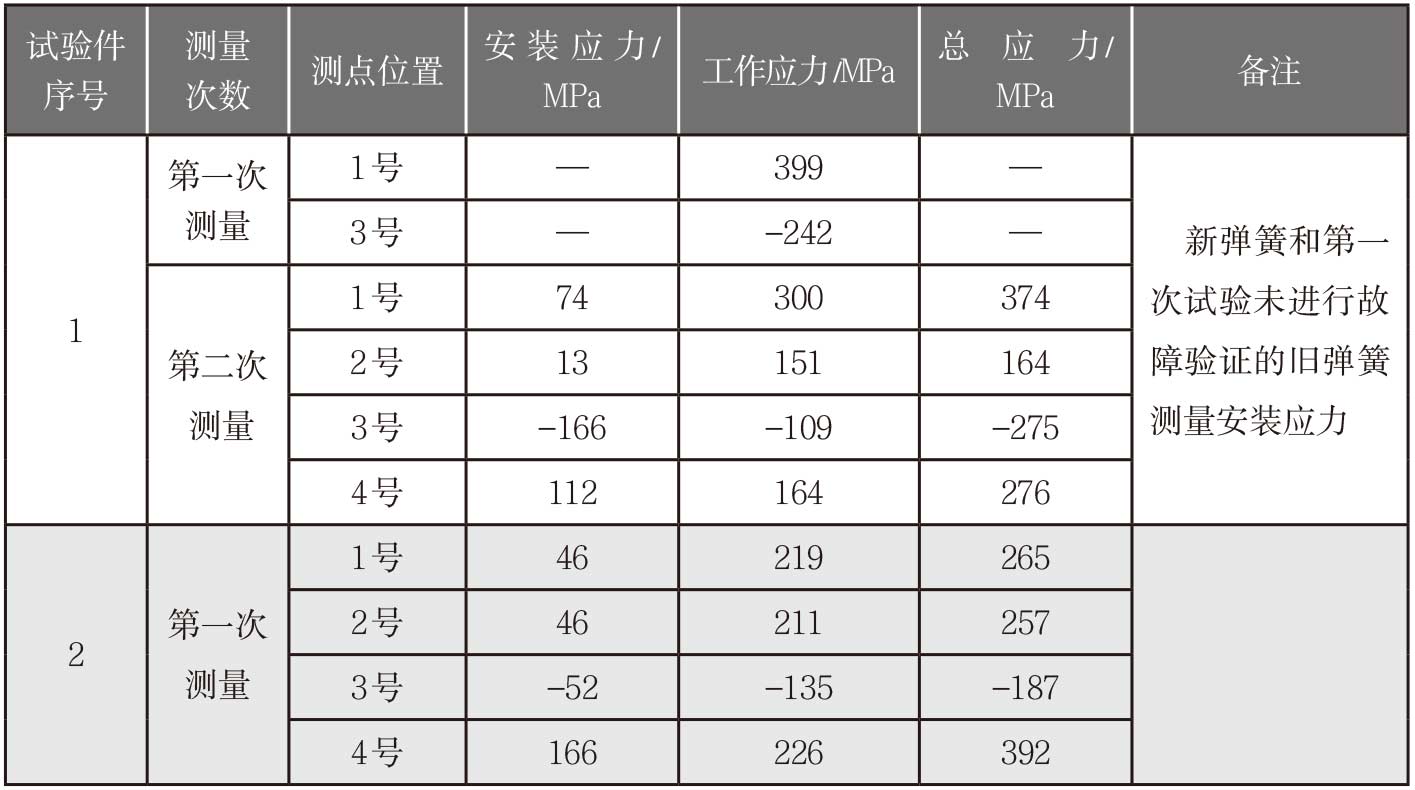

按要求连接测试系统,对测试通道进行设置,测试采样频率设置为2kHz,系统平衡、清零,对全过程进行测试数据采集。测试结果如表3所示。

表3 放气机构作动筒内弹簧应力测试数据表

由于弹簧簧丝直径小于应变片要求的最小曲率,应变片存在预先弯曲导致测试数据分散性较大;根据测试结果,簧丝沿螺旋方向承受拉应力(上表面)最大为399MPa和压应力(下表面)最大为275MPa,簧丝沿螺旋方向周向承受拉应力最大为257MPa。根据测试结果,簧丝沿弹簧轴线方向承受切应力,最大为392MPa。

强度应力计算表明,弹簧在工作过程中受到的应力较大,若存在损伤,应力提高幅度较高。密封性试验表明在弹簧实际工作过程中可能存在磨损损伤。动态测量试验表明弹簧在实际工作受到的应力较大,工作环境较为苛刻,验证了故障机理。

由放气机构作动筒结构可知,作动筒内弹簧在装配和工作过程中可能会和螺帽的10°倒角碰触。经尺寸计算,10°倒角为径向尺寸为0.44mm的尖角,存在划伤内弹簧的风险。根据故障原因制定改进措施,对螺帽10°倒角采用倒圆光滑转接,将倒圆半径控制在0.7±0.3mm。

同时,放气机构作动筒通过改变垫圈调整间隙,影响弹簧的压缩行程。在工作范围内,弹簧压缩行程越短,弹簧载荷越大,受到的剪切力越大,反之亦然。在装配过程中通过调整垫圈厚度,改善气密性试验中弹簧的受力情况。

本次放气机构内弹簧断裂性质为沿晶脆性断裂,与弹簧源区部位存在损伤或不均匀磨损有关。内弹簧内表面局部有损伤或不均匀磨损,工作过程中剪切应力升高,超过材料的剪切强度极限,发生断裂。局部损伤或不均匀磨损的原因为弹簧加工过程或工作过程中内表面存在损伤。通过对放气机构作动筒结构进行分析及设计改进研究,对螺帽尖角增加倒圆控制,及在装配过程中增加调整垫圈要求,改善工作过程中弹簧的受力情况。本文采用痕迹观察、断口分析等机理分析和密封性试验、动态测量试验等试验验证分析相结合的方法,为弹簧类故障的分析提供了研究思路,并对该故障提出了设计改进方案,具有重要工程意义。

(邵莉,中国航发动力股份有限公司,高级工程师,主要从事发动机总体结构技术研究)

参考文献

[1] 奥野利和.压缩弹簧的制造工艺[J].弹簧工程,1992 (3):12-29.

[2] 郑敏,郑勇.航空弹簧性能分析[J].飞机设计,2004(3):76-80.

[3] 周佳宇,王德全.合金弹簧的研究和应用[J] .材料开发与应用, 2011 , 26(1):92-95.

[4] 姜英禹.50CrVA弹簧钢的研制开发[J].新疆钢铁,2003(3):1-4.

[5] 林文钦,郑洪,朱丽,等.50CrVA弹簧断裂原因分析[J].失效分析与预防, 2016,11(1):56-59.

《航空动力》期刊由中国航空发动机集团有限公司主管、中国航空发动机研究院主办,《航空动力》编辑部出版。国内统一连续出版物号为 CN10-1570/V;国际标准连续出版物号为 ISSN 2096-5702;邮发代号为82-467;广告发布登记号为京顺工商广告登字20190001号 。

关注世界航空发动机前沿动态,反映国内外航空发动机管理与技术创新成果,传播航空发动机知识与文化,促进我国航空发动机自主创新能力的提升。

《航空动力》设有专稿、综述、技术、管理、市场、维修、动态等主要栏目,每期还围绕航空发动机及燃气轮机在技术、管理等方面的新理论和新方法策划相应的专题。

《航空动力》面向航空发动机及燃气轮机领域的决策、管理、科研、生产、使用、维护的专业人士,高校师生,以及关注航空发动机及燃气轮机事业发展的热心人士。

《航空动力》所刊登的文章密切跟踪世界航空动力、燃气轮机领域的最新科技动态,准确把握发展规律,权威预测发展趋势,及时展示创新成果,为科研和管理工作提供支撑。

以Word文件格式,发送至:

tg@aerospacepower.cn

请在邮件主题中注明:

《航空动力》投稿+作者姓名+联系电话

地址:北京市顺义区顺兴路21号

邮编:101304

电话:010-56680887

网址:https://www.aerospacepower.cn

本刊享有以数字化方式复制、汇编、发行并由互联网传播所刊载文章的权利,相关著作权使用费均包含在本刊一次性支付的稿酬中。作者向本刊投稿,即视为同意我刊上述声明。如有特殊要求,请在投稿时声明。未经本刊书面授权擅自使用上述版权作品之个人、机构或媒体,均属侵犯本刊合法权益,本刊保留依法追究的权利。

ICP备案/许可证编号:京ICP备18031095号

《航空动力》编辑部 版权所有